Productos

Luoyang Judian Metal Equipo de Procesamiento en Caliente Co., LTD se dedica principalmente a la fabricación de conjuntos completos de equipos en la industria de procesamiento térmico de metales y la integración de toda la línea de producción.

Horno de calentamiento por inducción

Horno de calentamiento de palanquillas

Horno de calentamiento de losas de acero

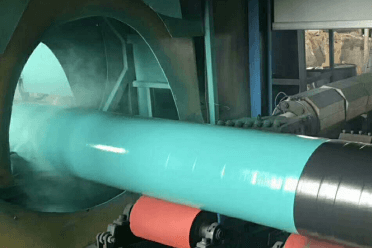

Horno de calentamiento de tubos de acero de gran tamaño

Horno de fusión de acero por inducción

Horno de fusión de acero inoxidable

Horno de fusión de aluminio

Horno de fusión de cobre

Horno de fusión de zinc

Horno de fundición de oro

Torre de enfriamiento cerrada

Fundición horizontal de varillas de aluminio

Fundición vertical de varillas de aluminio

Colada y laminación continua de varillas de aluminio